Oltre che per la disotturazione degli scarichi, le attrezzature da spurgo possono essere molto utili in alcuni settori industriali, come quello della produzione della carta.

Recentemente, infatti, un’unità autonoma di aspirazione prodotta da PTC è stata messa in funzione in una importante cartiera del centro Italia, in Toscana, dove vengono riciclati materiali di scarto per produrre nuova carta.

La produzione della carta riciclata

Per la produzione di carta riciclata, infatti, le cartiere recuperano scatole, cartone da imballaggio e altra carta di scarto per rigenerarli e dare forma a nuovi materiali cartacei. Tutto parte dalla materia prima: la cosiddetta carta da macero.

La carta da macero proviene dalla raccolta cittadina e dagli scarti di lavorazione industriale, selezionata e ripulita da aziende specializzate che trasformano, quindi, un rifiuto in materia prima secondaria. Arrivata in cartiera, la carta da macero vieni introdotta in un enorme serbatoio e lì chiusa per essere sottoposta alla fase di spappolatura: la carta viene, quindi, lasciata a macerare in acqua e agitata in continuazione tramite un sistema meccanico, fino a formare una miscela composta dal 70% di carta e dal 30% di acqua.

Terminata la spappolatura, la miscela viene trasferita in un secondo serbatoio e da qui convogliata attraverso un sistema di filtraggio, poi nuovamente diluita in pasta semiliquida e stesa in strati di carta di vario spessore che, una volta essiccati, tagliati e pressati, andranno a comporre fogli e scatoloni.

La necessità dello spurgo

La fase interessata dalle attrezzature per lo spurgo è quella della spappolatura, dove tutti i materiali di recupero vengono letteralmente spappolati attraverso l’introduzione in un serbatoio pieno d’acqua, nel quale vengono trattati con apposite attrezzature che riducono il tutto in un impasto molto denso.

Una volta formato, l’impasto deve essere trasferito in una seconda cisterna per una lavorazione più fine, ma l’alta densità del composto rende difficile lo svuotamento totale del serbatoio, causando perdite di materiale e di tempo-lavoro.

Se eseguita manualmente, questa fase prevede l’impiego di molti operai che, tramite pale e altri contenitori, devono travasare chili e chili di materiale dal serbatoio alla cisterna posta, peraltro, a un’altezza di 5 metri. Risulta facile, quindi, considerare lo sforzo umano e il tempo necessario a completare il procedimento.

L’alternativa adottata dalla cartiera è quella di rivolgersi frequentemente a una ditta esterna specializzata in spurghi, trattando il serbatoio della spappolatura come una vasca da spurgare, svuotando la miscela di carta aspirata nella cisterna per la finitura. Con conseguenti spese considerevoli per l’intervento esterno e ripercussioni sulla programmazione della produzione interna.

L’intervento del Vortex PTC

Per ovviare a queste criticità, l’azienda proprietaria della cartiera si è rivolta a PTC, leader nel settore delle attrezzature da spurgo, per testare l’efficacia di un’unità di aspirazione Vortex in questo specifico procedimento.

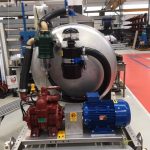

La linea Vortex di PTC è particolarmente indicata per il recupero e il trasporto di liquidi non pericolosi, residui fognari, fanghi, semi-solidi, oli e altri materiali similari. Le attrezzature da spurgo Vortex sono dotate di resistenti cisterne in acciaio di varie misure e, a seconda delle necessità, possono essere movimentate con forche o con ganci di sollevamento.

Per la cartiera in questione è stata utilizzata la Vortex Combi 1000, un’unità di aspirazione combinata, dotata di un sistema di lavaggio ad alta pressione che, grazie ad una cisterna da 500 litri ed un naspo HP manuale con 50 metri di tubo, è in grado di svolgere la doppia funzione di aspirare residui liquidi e lavare con un getto ad alta pressione. Doppio lavoro con un solo macchinario: e adesso scopriremo perché.

Il test è consistito nel trasferire 2 metri cubi di materiale rimasto sul fondo del serbatoio di spappolatura alla cisterna per la rifinitura posta 5 metri più in alto. Innanzitutto, essendosi asciugato particolarmente, il materiale è stato bagnato con l’acqua contenuta nel Vortex Combi. Successivamente, con un tubo di aspirazione in pvc dal diametro di 80 millimetri, dotato di puntale in acciaio e immerso a circa 2 metri di profondità, il materiale è stato aspirato in soli 5 minuti e in altri 5 minuti svuotato nella cisterna di destinazione.

Un’operazione risultata estremamente facile per le potenti pompe a vuoto montate sul Vortex, dimensionate per 3 volte la capacità della cisterna da 1600 litri: invertendo la fase di aspirazione, la pressione ha spinto velocemente e con estrema potenza e velocità tutto il materiale aspirato nella cisterna sovrastante, nonostante l’alta densità del materiale pompato.

Tutto con il solo impiego di un operatore sulla vasca per aspirazione, uno sulla cisterna di destinazione e uno ad azionare la macchina.

La soddisfazione del cliente

L’azienda si è trovata molto soddisfatta dal test, in quanto richiedeva un’attrezzatura ad azionamento elettrico, per evitare i fumi di scarico e i rumori all’interno dello stabilimento.

Il risultato, infatti, ha portato all’acquisto di un’attrezzatura da spurgo affidabile, composta interamente in acciaio inox, con pompe molto potenti e capace di compiere il lavoro in tempi molto brevi.

Tra i principali vantaggi riconosciuti, infine, la possibilità di spostare l’intero sistema con un semplice muletto, per renderlo operativo in altri punti dello stabilimento, riporlo senza problemi né ingombri e, all’occorrenza, trasportarlo con un piccolo furgone.

Con questa scelta, la cartiera ha potuto finalmente rendersi indipendente dai costosi e impegnativi interventi esterni di un autospurgo, che interrompevano la produzione ingombrando lo stabilimento con grossi camion e fastidiose tubazioni.